Los pigmentos cerámicos son particularmente sólidos, reducidos en partículas que pueden ser coloreadas, negras o blancas. Estos elementos se usan comúnmente para colorear piezas, vajilla, sanitarios, esmaltes y vidriados y son empleados, sobre todo, por los colorificios cerámicos.

El pigmento cerámico, sustancialmente, proporciona el color y lo hace a través de la simple dispersión física en el medio a colorear, sin ser disuelto en la fase líquida que se forma a alta temperatura durante la cocción de la cerámica.

Entre los pigmentos más importantes se encuentran: el amarillo de praseodimio, el azul cobalto, el rojo al hierro, al selenio y al calcio-estaño-cromo, los marrones al hierro y al manganeso o el negro de cromo-hierro-cobalto.

La producción de algunos pigmentos cerámicos y la declinación en pigmentos para tintas cerámicas es una de las diversas actividades de Sicer, empresa certificada UNI EN ISO 9001:2015 para el desarrollo y fabricación de materias primas, esmaltes, tintas digitales y colorantes para la industria cerámica.

Sicer, específicamente, utiliza pigmentos cerámicos para la fabricación de diversos productos. Las tintas en base ester, SERIE .E y las tintas en base solvente, serie .LE son obtenidas a partir de una molienda ultra refinada de pigmentos cerámicos, de producción propia, en vehículos orgánicos súper dispersantes adecuados para conferir estabilidad en el tiempo. Los solventes utilizados para estas tintas garantizan óptimas prestaciones y emisiones odoríferas mínimas, que se vuelven inexistentes en el caso de las tintas .LE LOW EMISSION.

También la gama Sicer de Óxidos Colorantes SK comprende brillantes pigmentos, indicados tanto para el esmalte como para la producción de tintas.

CARACTERÍSTICAS TÉCNICO-FÍSICAS DE LOS PIGMENTOS CERÁMICOS: QUÉ LES CONVIERTE EN ÚNICOS Y EFICACES

Los pigmentos son utilizados en múltiples aplicaciones industriales, en el sector cerámico y en los colorantes para piezas, pero, para ser verdaderamente eficaces y de calidad, estos elementos deben presentar determinadas características.

En particular:

- Elevado poder colorante: el color debe ser intenso y tener un alto índice de refracción para asegurar “brillantez”;

- Estabilidad química: debe mantener sus características durante la cocción del cuerpo cerámico, es decir, no debe reaccionar con los otros componentes fundiendo y/o formando una nueva fase;

- Estabilidad térmica o refractariedad: las propiedades ópticas deben permanecer inalterables también a temperaturas de cocción muy elevadas. A menudo la estabilidad térmica es netamente inferior respecto a la teórica, por tanto el punto de fusión de los pigmentos debe ser considerablemente más alto que la temperatura de cocción cerámica. Los pigmentos deberían tener una temperatura de fusión entre los 1600-2000ºC.

Además de estas características técnico-físicas, los pigmentos cerámicos deben tener otra “cualidad” para poder satisfacer las exigencias de la producción industrial.

Se requiere:

- Baja toxicidad: deben respetar los límites permitidos por las normas internacionales en lo que respecta a los elementos tóxicos, satisfaciendo determinados requisitos sanitarios. De esta manera se garantiza tanto la protección de los operarios como la del medio ambiente;

- Coste de la materia prima compatible con el mercado: las materias primas, de cuya reacción se generará la estructura final, no deben ser difíciles de encontrar ni exageradamente costosas.

¿CÓMO NACEN LOS PIGMENTOS CERÁMICOS?. EL PROCESO PRODUCTIVO

Muchos pigmentos, a pesar del complejo proceso productivo, son considerados por el mercado igual a las materias primas. Pero los pigmentos cerámicos industriales son el resultado de la reacción, del estado sólido a alta temperatura (1000-1400 ºC), de óxidos y otras materias primas.

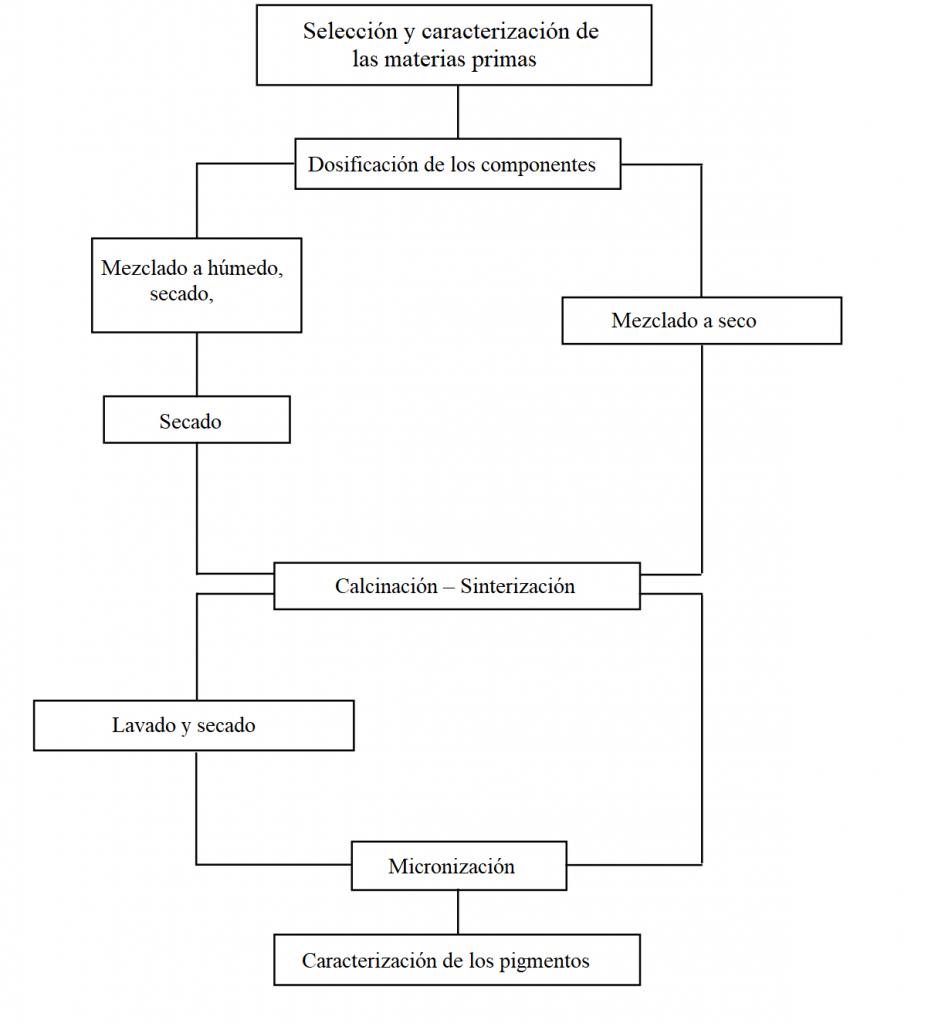

A continuación un esquema resumen del proceso productivo de los pigmentos cerámicos.

Durante la selección de las materias primas se deben controlar parámetros significativos: pureza, superficie específica y distribución granulométrica de las materias primas, ya que la reactividad de la mezcla depende de estas caraterísticas.

- La dosificación requiere un cuidado particular para evitar variaciones significativas del producto final.

- El mezclado es fundamental para obtener una ìntima interacción entre los óxidos reactivos durante la calcinación.

- La calcinación es la fase donde se producen las reacciones en estado sólido, líquido y gaseoso de los componentes, con la formación del compuesto cristalino deseado.

- La molturación completa el proceso de producción, influenciando de manera sustancial el poder colorante, la tonalidad y la resistencia química del pigmento.

Finalmente, tras la molturación, el pigmento se somete a tratamientos de lavado con agua para eliminar las fases tóxicas o aquéllas no deseadas que podrían variar la interacción pigmento-pasta o pigmento-esmalte.

CÓMO CLASIFICAR UN PIGMENTO CERÁMICO

La clasificación de los pigmentos cerámicos puede realizarse siguiendo diversos criterios. Pueden subdividirse por el origen, el color desarrollado, la estructura cristalina del pigmento y su utilización final.

Clasificación por origen

Un pigmento cerámico puede ser natural o sintético.

El primero se puede dar en la naturaleza. Son conocidos y usados por el hombre desde hace tiempo. El límite de esta tipología de pigmentos es la elevada cantidad de impurezas que pueden contener.

Los pigmentos sintéticos, a diferencia de los naturales, se preparan industrialmente mediante oportunos procedimientos químicos y representan la gran mayoría de los pigmentos. Son el resultado de la síntesis que parte de óxidos o carbonatos y, a causa de las diversas fases de preparación necesarias para obtener el producto acabado, resultan más costosos.

Clasificación por color

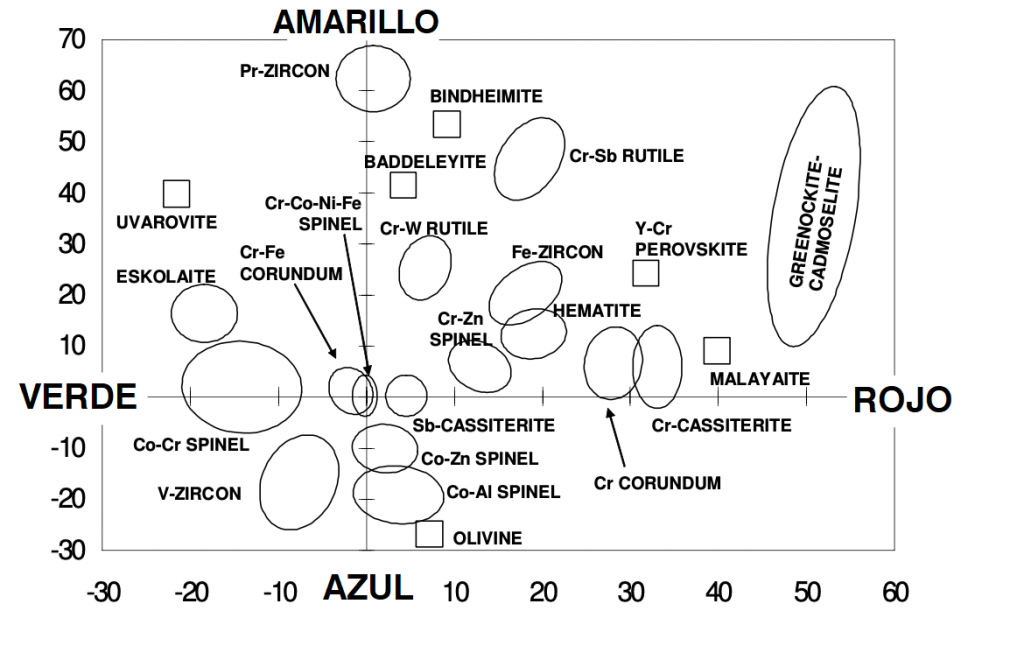

Mediante el mezclado o, gracias a la utilización de pigmentos particulares, se pueden obtener los principales colores. También diversas estructuras cristalinas pueden desarrollar coloraciones diferentes.

A continuación un ejemplo de los colores que se puede obtener con los pigmentos cerámicos.

Sicer, siempre en la vanguardia, ha sabido utilizar los pigmentos para crear tintas de colores únicos. Las exclusivas Ink Brillant Yellow e Ink Vibrant Red garantizan resultados excelentes con colores ultra brillantes y una óptima calidad visual.

En particular, con los colores Rojo absoluto y Amarillo se pueden realizar colecciones exclusivas hasta ahora inéditas, con detalles siempre más naturales, con mejor calidad visual y con colores reales.

Toda la gama de tintas digitales (SINK) está homologada por las más modernas máquinas digitales para la producción de grandes placas y demás formatos convencionales.

Estas innovaciones han sido posibles gracias a la constante investigación del Technology Sicer Lab, que, combinando intrumentaciones vanguardistas con personal técnico altamente cualificado, está en disposición de obtener resultados de producto de altísimo nivel.

Clasificación por estructuras cristalinas

En lo que concierne a la clasificación basada en olas estructuras cristalinas, se pueden distinguir cuatro principales tipologías de minerales que pueden ser utilizadas como pigmentos:

- Compuestos idiocromáticos que contienen a los iones cromóforos como principales constituyentes de la estructura cristalina;

- Compuestos alocromáticos, en los cuales las coloraciones vienen dadas por la presencia, en cantidad reducida, de un metal de transición o de una tierra rara;

- Compuestos heterogéneos o heteromorfos, se trata de pigmentos no estables térmicamente que están incluídos dentro de una estructura cristalina incolora y transparente que aumenta la estabilidad térmica;

- Pigmentos penetrantes o pigmentos quimi-adsorbentes son pigmentos cuya fase colorante, de dimensiones coloidales, es adsorbida sobre la superficie de la fase huésped por la fuerzas de enlace.

Para ofrecer una más detallada clasificación de los pigmentos inorgánicos coloreados, se adjunta a continuación la clasificación de la CPMA, Pigments Manufacturers Association, Inc., la única asociación comercial estadounidense que representa a los productores de pigmentos coloreados, suministradores intermedios, sociedades de distribución y suministradores de servicios en Norte América.

CPMA – Classification And Chemical Descriptions Of The Complex Inorganic Color Pigments

Clasificación por utilización final

Sobre la base de su utilización final, los pigmentos cerámicos pueden dividirse en tres principales grupos: pigmentos para pastas (body stain), pigmentos para esmaltes (ceramic pigments for glazes) y pigmentos para INKS.

Los pigmentos para pastas vienen mezclados con la pasta cerámica. El color desarrollado depende de la coloración natural de la pasta, de la atmósfera de los hornos industriales y del ciclo de cocción.

Los pigmentos para esmaltes vienen mezclados en el revestimiento vetro-cristalino de un cuerpo cerámico y otorgan coloración por dispersión dentro de tales materiales.

Los pigmentos para INKS representan, finalmente, la categoría más compleja, sujeta a los numerosos cambios y evoluciones tecnológicas, como la aparición de la tecnología digital.

Particularmente, el color y su desarrollo sobre superficies cerámicas han sufrido algunos cambios fundamentales:

- de vidriado (esmalte o serigrafía coloreada en masa) a pigmento digitalizado protegido por estratos de vidriado (brillo o mate).

- de pigmento molturado hasta 5-10 micras de diámetro a pigmento de 0,5-1 micra, (con la consiguiente pérdida de color: más se moltura un colorante más intensidad de color pierde)

- de volumen de gota (puntos) de microlitros a puntos de picolitro, a causa de la resolución del sistema “drop on demand”.

También se ve aumentada su sensibilidad a las condiciones cambiantes del esmalte o de la cocción de manera drástica, aumentando así la necesidad de disponer de pigmentos estables y de alto rendimiento.

Todos estos cambios y evoluciones de las condiciones de trabajo y de utilización han convertido hoy al pigmento cerámico:

- Más intenso

- Más estable

- Más fácil de molturar

La búsqueda de todas estas características ha debido tener en consideración también el requisito ambiental, en los últimos años siempre más significativo y fundamentalmente, de hecho, es primordial no generar residuos de producción contaminantes y no reutilizables.

Otro elemento que continúa influenciando la investigación e innovación en la producción de pigmentos para tintas es la continua demanda en aumentar el espacio de color de impresión sobre cerámica, para conseguir los niveles de impresión que se consiguen en papel o en plástico.

Se ha pasado así de normales y básicas cuatricromías a cuatricromías con verdaderos tonos de rojo y amarillo, hasta llegar a hexacromías o incluso octocromías.

EL MERCADO DE LOS PIGMENTOS CERÁMICOS

Muchas empresas y colorificios italianos prefieren importar del extranjero las materias primas o, incluso, directamente los mismos pigmentos cerámicos.

Esto ocurre porque la producción interna es muy costosa a nivel energético.

Para mantener competitividad y reducir costes es necesario racionalizar el proceso y buscar materias primas alternativas.

Algunas innovaciones en el proceso productivo han sido aplicadas en la fase de síntesis y mezclado para disminuir los consumos energéticos, pero esto conlleva, a menudo, una modificación de las plantas productivas.

También la eliminación de los residuos de producción necesita un proceso muy complejo con requisitos específicos que deben ser respetados.

Uno de los interrogantes que planteamos hoy es, por tanto, saber si a las empresas italianas les conviene continuar con la importación del extranjero con recargos y costes añadidos, o bien saber si les conviene invertir para reconvertir las plantas productivas e iniciar una producción interna de pigmentos cerámicos.

A tenor de todo lo que está sucediendo hoy en día, a causa de la emergencia sanitaria causada por el COVID-19, esta elección podría convertirse en una oportunidad.

Modificar y mejorar los propios procesos productivos inernos debería ser considerado no como un coste, si no más bien como una inversión.

Estas optimizaciones se dirigirían, en primer lugar, a hacer frente a la demanda italiana de materias primas y pigmentos que podrían, por causa de fuerza mayor como durante este periodo, no ser siempre satisfechas.

En segundo lugar, la mayor disponibilidad de pigmentos ayudaría a los mismos colorificios cerámicos a ampliar y mejorar la gama de productos ofertados.

Y en último lugar, cabe remarcar que, la posibilidad de intervenir directamente sobre un proceso productivo interno mejorándolo a nivel tecnológico y científico, puede dar un valor añadido a los propios productos acabados respecto a aquéllos que sean de la competencia.

Esta filosofía de investigación, desarrollo y contínua innovación son, de hecho, los puntos clave de Sicer que, a través de los propios R&D Lab y Technology Lab, se caracteriza por el elevado nivel técnico de los productos y por la atención en la investigación y en la innovación estética, respetando constantemente el medio ambiente.

Descubre los productos