Índice

- Introducción

- ¿Qué es el gres porcelánico apomazado?

- El proceso de producción del apilado

- Características técnicas y prestaciones

- Diferencias entre el gres apomazado, natural y otros acabados

- Ventajas del gres porcelánico apomazado

- Desventajas y limitaciones técnicas

- Tecnologías e innovaciones en el sector

- Control de calidad y pruebas industriales

- Aplicaciones industriales y sectores de uso

- Conclusiones

- Preguntas frecuentes

Introducción

En el sector de los acabados cerámicos industriales, el gres porcelánico apomazado destaca por su capacidad para combinar un alto rendimiento técnico con una estética refinada. Este tipo de superficie es el resultado de un proceso de producción altamente especializado, el apomazado, que permite obtener baldosas con un brillo controlado y una textura única.

A diferencia de los acabados completamente brillantes o naturales, el gres porcelánico apomazado representa una solución intermedia que responde a las necesidades de durabilidad, facilidad de limpieza y rendimiento visual. La creciente atención del mercado hacia las superficies técnicamente avanzadas y visualmente atractivas ha contribuido a la difusión de este material, hoy ampliamente utilizado tanto en el ámbito residencial de alta gama como en contextos comerciales e industriales de uso intensivo.

Para los técnicos de laboratorio y los responsables de I+D de las empresas cerámicas, comprender en detalle la naturaleza del gres porcelánico apomazado es esencial para optimizar los procesos, elegir las formulaciones adecuadas y garantizar un rendimiento constante en el tiempo. En este artículo, analizaremos en profundidad todas las características del material, las fases de producción, las ventajas y los límites de aplicación, ofreciendo una guía actualizada y rigurosa, pensada para los profesionales del sector.

¿Qué es el gres porcelánico apomazado?

El gres porcelánico apomazado es un tipo especial de superficie que se obtiene mediante un proceso de pulido parcial de la baldosa, lo que permite conferir brillo y reflexión controlada a la superficie cerámica, sin alcanzar el nivel especular del pulido completo. Se trata, por tanto, de una superficie cerámica apomazada a medio camino entre el efecto natural y el brillante, ideal para aplicaciones en las que es necesario equilibrar el rendimiento estético y los requisitos técnicos.

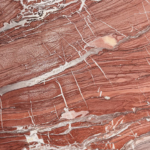

La base del material es el gres porcelánico técnico, compuesto por una mezcla de materias primas seleccionadas de alta pureza (caolinos, feldespatos, arenas silíceas) y sinterizado a temperaturas superiores a 1200 °C. El resultado es una estructura de muy baja porosidad, con una elevada compacidad y resistencia mecánica.

El proceso de lapeado se lleva a cabo en la fase final de la producción: mediante máquinas de cabeza giratoria, equipadas con abrasivos calibrados, se interviene sobre la superficie de la baldosa ya cocida, eliminando microcapas del revestimiento superficial hasta obtener una textura homogénea y parcialmente pulida. Este tratamiento no es solo estético, sino que también permite modular el grado de deslizamiento y refracción de la luz, mejorando el rendimiento del material en función de la aplicación.

En comparación con otros acabados cerámicos, la superficie apomazada se distingue por:

- Refracción controlada de la luz, sin efecto espejo.

- Uniformidad superficial, con una textura lisa pero no resbaladiza.

- Resistencia mecánica inalterada con respecto a la base esmaltada.

Entre los parámetros técnicos que caracterizan esta superficie se encuentran:

- Índice de brillo (gloss unit): generalmente comprendido entre 20 y 50 GU.

- Coeficiente de fricción dinámica: puede variar de R9 a R11 según el acabado y los tratamientos.

- Espesor residual del revestimiento tras la eliminación mecánica: parámetro crítico para garantizar la durabilidad en el tiempo.

Comprender estos aspectos es fundamental para optimizar la elección de las formulaciones y los ciclos de producción, especialmente en producciones de gran volumen o para mercados que exigen altos estándares técnicos y de calidad.

El proceso de producción del lapeado

El proceso de producción del lapeado es una fase crucial en la fabricación del gres porcelánico lapeado, ya que determina no solo el aspecto estético final de la superficie, sino también sus prestaciones técnicas. El lapeado se realiza sobre baldosas ya cocidas, mediante una serie de pasos que requieren equipos específicos, parámetros de control rigurosos y tecnologías de vanguardia.

Fases del proceso

- Carga de las baldosas: los soportes se colocan en líneas automatizadas.

- Pre-lapado: abrasivos gruesos eliminan la parte más superficial del esmalte.

- Lapeado intermedio: se utilizan cabezales pulidores con abrasivos cada vez más finos para homogeneizar la superficie.

- Pulido final (opcional): en función del grado de brillo deseado, se aplican pastas pulidoras específicas.

- Limpieza y secado: eliminación de residuos y control visual.

- Protección superficial opcional: aplicación de capas hidrófugas y oleofugantes si se solicitan.

Maquinaria y equipos

Los principales equipos para el lapeado cerámico incluyen:

- Cabezales de rodillo o satélite con abrasivos diamantados de diferentes granos;

- Sistemas de lavado y aspiración para la eliminación del polvo;

- Sensores y escáneres ópticos para el control automático de la planitud y el brillo;

- Bancos de refrigeración y transporte por rodillos para su integración en el ciclo continuo.

Las líneas modernas suelen estar equipadas con automatización integrada y sistemas de monitorización digital que permiten un control preciso de los parámetros de procesamiento.

Parámetros de control

Durante la producción de cerámica pulida, es necesario controlar constantemente algunos parámetros:

- Velocidad de avance de las placas;

- Presión de contacto de los cabezales abrasivos;

- Temperatura de los líquidos lubricantes y refrigerantes;

- Número de pasadas y tiempo de permanencia por fase;

- Uniformidad de la superficie trabajada (escaneo óptico en línea).

El equilibrio entre estos factores es esencial para evitar fenómenos como el solapamiento (eliminación excesiva) o la pérdida de planitud.

Tecnologías innovadoras

Las tecnologías avanzadas de lapeado actuales integran:

- Control numérico de las máquinas para modular las presiones en tiempo real;

- Abrasivos ecológicos de larga duración con menor impacto medioambiental;

- Software de autocalibración para adaptarse a diferentes formatos y espesores;

- Integración con sistemas MES para el seguimiento en tiempo real de los datos de producción.

Estas innovaciones permiten aumentar la eficiencia productiva, reducir los desechos y garantizar un alto nivel de calidad constante, incluso en lotes grandes.

En general, el lapeado es un proceso estratégico de alto contenido tecnológico que debe calibrarse con precisión para cada línea de producción en función de las características exigidas por el mercado y las especificaciones técnicas del producto acabado.

Características técnicas y prestaciones

Las características técnicas del gres porcelánico pulido son un elemento clave para su selección en entornos industriales, contract y comerciales. La combinación de sus prestaciones físico-mecánicas y su rendimiento estético lo convierten en un material versátil y fiable. A continuación analizamos los parámetros de rendimiento más relevantes.

Grado de brillo y reflexión de la luz

Una de las peculiaridades más apreciadas del gres apomazado es su grado de brillo, que se consigue mediante el pulido parcial de la superficie. El índice de brillo (GU) puede variar:

- De 20 a 30 GU para acabados mate-apaisados;

- Más de 40 GU para acabados semibrillantes;

- Hasta 60 GU para productos con apomazado profundo.

Esta variabilidad permite adaptar la superficie a las necesidades del proyecto, equilibrando la reflexión de la luz y el confort visual, especialmente en ambientes interiores con iluminación artificial o direccional.

Resistencia al desgaste y durabilidad en el tiempo

El gres porcelánico es, por naturaleza, uno de los materiales cerámicos más resistentes a la abrasión. La superficie apolida, si está bien calibrada en la fase de elaboración, mantiene unos excelentes niveles de resistencia al desgaste incluso después de años de tránsito intenso. De conformidad con la norma UNI EN ISO 10545-7, se pueden obtener valores PEI 4 y PEI 5, con pérdidas de peso inferiores a 0,1 mg por ciclos de 6000 revoluciones en superficies estándar.

La durabilidad también está garantizada por:

- Baja porosidad superficial;

- Ausencia de microfisuras tras el lapeado;

- Estabilidad dimensional y planar.

Propiedades físico-mecánicas específicas

Desde el punto de vista físico-mecánico, las propiedades mecánicas del gres pulido dependen tanto del soporte como de la capa superficial. Los principales indicadores son:

- Módulo de rotura > 35 N/mm²;

- Carga de rotura > 1300 N en placas estándar de 10 mm;

- Dureza Mohs ≥ 7, incluso después del tratamiento de lapeado.

La ausencia de porosidad abierta, combinada con un coeficiente de dilatación controlado, contribuye a que el material sea adecuado para aplicaciones en entornos sujetos a estrés térmico o humedad variable.

Coeficientes de fricción y clasificaciones antideslizantes

Uno de los aspectos más críticos es el comportamiento antideslizante de la superficie pulida, que puede variar en función del grado de pulido. Las clasificaciones antideslizantes más comunes incluyen:

- R9: para superficies semibrillantes interiores con poco tráfico;

- R10-R11: para entornos públicos y comerciales con riesgo moderado de resbalones.

El coeficiente de fricción dinámica (DCOF) suele estar comprendido entre 0,35 y 0,45, dependiendo del acabado y de la aplicación de tratamientos superficiales. Productos avanzados como los granitos Sicer GRA DRY-LUX logran combinar un alto brillo con valores óptimos de fricción y resistencia química.

Esta combinación de parámetros confirma el gres porcelánico apomazado como una solución de alto rendimiento para aplicaciones en las que deben coexistir la estética, la seguridad y el rendimiento técnico.

Diferencias entre el gres apomazado, natural y otros acabados

En el panorama de los tipos de superficies de gres, es fundamental distinguir las principales variantes disponibles en el mercado para evaluar correctamente sus prestaciones y ámbitos de aplicación. La comparación entre el gres porcelánico apomazado y otros acabados, como el natural, el brillante, el satinado o el estructurado, ayuda a los técnicos y responsables de I+D a identificar el producto más adecuado en función del contexto de aplicación.

Superficie apolida frente a natural

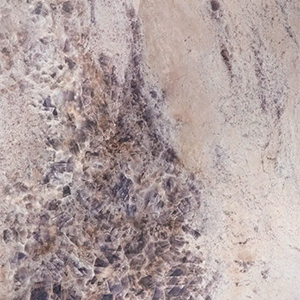

El gres natural no ha sido sometido a ningún tratamiento superficial posterior a la cocción: tiene un acabado mate, rugoso al tacto, con un excelente agarre y una buena resistencia al desgaste. Por el contrario, el gres porcelánico apomazado se somete a un tratamiento mecánico que modifica la refracción superficial, ofreciendo un efecto semibrillante más elegante y contemporáneo.

Principales diferencias técnicas

- Fricción: superior en el natural (R11-R13), más variable en el apomazado (R9-R11);

- Brillo: ausente en el natural, modulable en el apomazado;

- Estética: material y técnica en el natural, sofisticada y reflectante en el apomazado;

- Mantenimiento: más sencillo en el acabado lapeado, que presenta una superficie más compacta y menos porosa.

Comparación con acabados brillantes, satinados y estructurados

- Brillo total: obtenido mediante esmaltado o pulido extremo, tiene un alto brillo (GU > 80) pero baja resistencia al deslizamiento. No se recomienda en ambientes públicos muy transitados.

- Satinado: superficie aterciopelada y opaca, más homogénea al tacto, ideal para ambientes elegantes pero sujetos a un desgaste moderado.

- Estructurado: relieves y texturas marcadas para una máxima adherencia, utilizado en exteriores, zonas húmedas o rampas. Tiene un excelente rendimiento antideslizante, pero es más complejo de limpiar.

Parámetros comparativos de rendimiento y aplicación

| Tipo de acabado | Brillo unitario | Coeficiente de fricción (DCOF) | PEI | Contexto ideal |

| Pulido | 30–60 | 0.35–0.45 | 4–5 | Interiores técnicos/residenciales |

| Natural | <20 | 0.55–0.70 | 4–5 | Exteriores, zonas transitadas |

| Brillante | >80 | <0.30 | 3–4 | Residencial ligero |

| Satinado | 10–30 | 0.45–0.55 | 3–4 | Interiores elegantes |

| Estructurado | <15 | >0.70 | 4–5 | Exterior, suelos técnicos |

Criterios de elección técnica

La elección entre gres apomazado y otros acabados cerámicos debe basarse en:

- Condiciones ambientales (interior/exterior, seco/húmedo);

- Nivel de tráfico previsto;

- Requisitos estéticos del proyecto;

- Normativa sobre seguridad y antideslizamiento;

- Facilidad de mantenimiento y limpieza ordinaria.

El gres porcelánico apomazado es la solución ideal para quienes buscan un alto rendimiento sin renunciar a la elegancia de la superficie. Las variantes propuestas por fabricantes como Sicer, gracias a la calidad de los granos y a la precisión de los parámetros de fusión y granulometría, garantizan resultados repetibles y conformes con los estándares de calidad exigidos por el mercado profesional.

Ventajas del gres porcelánico apomazado

El gres porcelánico apomazado ofrece una combinación de cualidades estéticas y prestaciones técnicas que lo convierten en uno de los acabados cerámicos más apreciados para su uso en ambientes con un alto valor técnico y de diseño. Analizamos en detalle las principales ventajas del gres apomazado para la industria cerámica y para los diseñadores

Propiedades estéticas y versatilidad de diseño

Uno de sus puntos fuertes más reconocidos es su capacidad para combinar la estética de la superficie brillante con una percepción más técnica y contemporánea. El grado de brillo es modulable, lo que permite realzar los gráficos digitales subyacentes con un efecto vítreo de profundidad controlada.

La superficie apolido:

- Realza la calidad de la decoración digital;

- Aumenta la percepción de limpieza y orden en los ambientes;

- Se adapta a proyectos de estilo minimalista, industrial, de lujo o comercial;

- Está disponible en numerosas variantes cromáticas y gráficas.

Gracias a esta versatilidad estética, el gres apomazado se presta tanto a colecciones de diseño como a producciones técnicas de gran consumo.

Resistencia mecánica y durabilidad superior

A pesar del tratamiento superficial, el gres apomazado mantiene inalteradas las propiedades mecánicas del soporte de porcelánico:

- Alta resistencia a la flexión y a la carga;

- Excelente resistencia a la abrasión (PEI 4-5);

- Compacidad y estabilidad dimensional.

El uso de granos técnicos de alta transparencia, como los DRY-LUX GRA de Sicer, permite obtener superficies compactas, sin porosidad, capaces de resistir el paso del tiempo incluso en ambientes sujetos a tránsito intenso o a solicitaciones térmicas.

Fácil mantenimiento en condiciones normales

La facilidad de limpieza es otra ventaja clave: la superficie pulida y la microporosidad reducida permiten un mantenimiento ordinario rápido, con el uso de detergentes neutros. A diferencia de las superficies estructuradas o naturales, el gres apomazado:

- Retiene menos suciedad y polvo;

- No requiere tratamientos protectores intensivos;

- Se limpia fácilmente incluso en entornos comerciales.

Adaptabilidad a diferentes aplicaciones arquitectónicas

El gres porcelánico apomazado se utiliza en múltiples contextos, desde revestimientos interiores hasta suelos técnicos, pasando por elementos decorativos para paredes. Gracias a su perfil de prestaciones, se adapta perfectamente a:

- Entornos contract y minoristas;

- Espacios residenciales de alta gama;

- Hall, showrooms, entornos directivos;

- Formatos grandes y superficies continuas.

Para los diseñadores, representa una solución equilibrada entre estética, seguridad y funcionalidad, con un buen margen de personalización mediante la combinación de formatos, decoraciones y texturas superficiales.

Estas ventajas explican por qué el gres apomazado es hoy uno de los acabados más elegidos para proyectos en los que la imagen arquitectónica es parte integrante del rendimiento técnico del material.

Desventajas y limitaciones técnicas

A pesar de sus numerosas ventajas, el gres porcelánico apomazado presenta algunas limitaciones técnicas que deben evaluarse cuidadosamente durante la fase de diseño, especialmente en relación con el contexto de aplicación y las necesidades de mantenimiento a largo plazo.

Mayor visibilidad de huellas y marcas superficiales

Una de las críticas más frecuentes se refiere a la visibilidad de marcas, huellas y signos de pisadas. Debido al pulido parcial, la superficie apomazada tiende a reflejar la luz de forma más marcada que el gres natural, lo que pone de relieve:

- Restos de suciedad;

- Huellas húmedas;

- Microarañazos por arrastre.

Estos efectos se amplifican en superficies de color oscuro, donde la estética puede verse comprometida sin una limpieza regular.

Necesidad de un mantenimiento más frecuent

Aunque el material es fácil de limpiar, para mantener su aspecto brillante se requiere un mantenimiento más constante que otros acabados más mates o estructurados. En entornos públicos o comerciales muy transitados, puede ser necesario:

- El uso diario de detergentes neutros;

- El uso de paños de microfibra para evitar residuos;

- Tratamientos periódicos hidrófugos y oleofugantes en los puntos críticos.

Limitaciones en entornos con mucho tráfico

En algunos entornos industriales, productivos o públicos con mucho tráfico peatonal y vehicular, la superficie pulida puede estar sujeta a:

- Mayor desgaste superficial con el tiempo;

- Reducción del coeficiente antideslizante en presencia de líquidos;

- Riesgo de pérdida de brillo en grandes superficies no tratadas adecuadamente.

En estos casos, es preferible evaluar acabados estructurados o naturales, más adecuados para soportar cargas intensivas sin deterioro del rendimiento.

Consideraciones sobre los coeficientes antideslizantes

Desde el punto de vista de la seguridad de uso, es fundamental tener en cuenta la clase de deslizamiento de la superficie. El gres apomazado difícilmente supera la clase R10 sin la ayuda de aditivos o tratamientos posteriores a la producción. Esto puede hacerlo inadecuado para:

- Zonas húmedas de uso público;

- Rampas o entradas exteriores;

- Entornos que deben cumplir los requisitos R12-R13.

Para mejorar la seguridad, se pueden integrar tecnologías com

- Microrrelieves invisibles;

- Granulados técnicos antideslizantes compatibles con el lapeado;

- Tratamientos superficiales transparentes a base de sílice.

En resumen, aunque mantiene una base técnica sólida, el gres pulido debe elegirse conscientemente en función del entorno de instalación y de las necesidades operativas. Conocer las desventajas del gres pulido permite planificar soluciones correctivas y de gestión para optimizar su uso en el ámbito industrial y de diseño.

Tecnologías e innovaciones en el sector

El sector de los acabados cerámicos está en constante evolución, impulsado por una fuerte componente de investigación y desarrollo y por la demanda de soluciones estéticas y funcionales cada vez más avanzadas. El gres porcelánico apomazado también se beneficia hoy en día de numerosas innovaciones en el apomazado cerámico, los materiales y los tratamientos superficiales.

Nuevas tecnologías de pulido y tratamientos superficiales

Las modernas instalaciones de producción integran:

- Cabezales multidiametro con control electrónico, que permiten ajustes muy precisos de la presión y la velocidad;

- Sistemas de lapeado en seco, como los utilizados en los ciclos con granallas GRA DRY-LUX de Sicer, para obtener superficies espejadas sin necesidad de utilizar agua;

- Tratamientos superficiales hidrofóbicos y antiestáticos integrados en el ciclo de producción, que mejoran la limpieza y la resistencia al desgaste;

- Software de autoaprendizaje para el reconocimiento de defectos y el mantenimiento de las condiciones óptimas de trabajo.

Estos sistemas reducen el consumo energético, aumentan la productividad y mejoran la repetibilidad de los resultados.

Avances en materiales y formulaciones

Las formulaciones de esmaltes y granules han evolucionado con la introducción de:

- Vidrios de alta transparencia con bajo coeficiente de expansión térmica;

- Aditivos funcionales que mejoran la adherencia entre el recubrimiento y el soporte;

- Granulados mezclables capaces de adaptarse a diferentes granulometrías y condiciones de trabajo;

- Fritas de viscosidad controlada para una fusión homogénea y continua.

El resultado es una mayor compacidad superficial y una mejor respuesta a los ciclos térmicos y mecánicos.

Innovaciones para mejorar el rendimiento y la durabilidad

Las últimas innovaciones en el campo de la producción de cerámica lapeada han dado lugar a:

- Reducción de la microporosidad superficial, mejorando las propiedades higiénicas y la resistencia química;

- Aumento de la dureza superficial, con valores de resistencia a la abrasión más elevados incluso después del lapeado;

- Estabilidad estética a largo plazo, con menor sensibilidad a las manchas, los arañazos y las variaciones cromáticas.

El uso de estas soluciones permite ampliar el uso del gres pulido incluso en entornos con altas exigencias.

Investigación y desarrollo en el sector de los acabados cerámicos

Numerosos centros de investigación, en colaboración con las empresas cerámicas más avanzadas, están llevando a cabo proyectos sobre:

- Sistemas automatizados para la modulación del brillo;

- Análisis espectrofotométricos en línea para el control continuo del rendimiento estético;

- Tratamientos funcionales nanotecnológicos para aumentar la durabilidad sin alterar la percepción visual;

- Soluciones de bajo impacto medioambiental para ciclos productivos sostenibles.

Sicer, en particular, ha desarrollado soluciones técnicas como el sistema GRA DRY-LUX, capaz de ofrecer un alto rendimiento en términos de brillo, resistencia química, planitud y transparencia, gracias a formulaciones avanzadas y una cuidadosa selección granulométrica.

Estas innovaciones representan una palanca estratégica para las empresas cerámicas que desean diferenciarse en el mercado por su calidad, fiabilidad y capacidad para anticiparse a las demandas de diseño del sector.

Control de calidad y ensayos industriales

La calidad del gres porcelánico apomazado no puede prescindir de un riguroso control de calidad en todas las fases del ciclo productivo. Para garantizar el cumplimiento de los requisitos técnicos y las expectativas del mercado, los fabricantes deben implementar sistemas de verificación estandarizados, basados en normativas internacionales y parámetros de rendimiento consolidados.

Parámetros de control de calidad en la producción

Durante la producción se controlan parámetros clave como:

- Planitud de la placa (mediante sensores flexímetros);

- Coeficiente de dilatación térmica (compatibilidad entre esmalte, granilla y soporte);

- Uniformidad del pulido en toda la superficie;

- Índice de brillo (GU) medido en muestras representativas;

- Compacidad y ausencia de microdefectos mediante inspección visual y escáneres ópticos

La calidad depende de la sinergia entre la formulación (fritas y granas), el proceso de aplicación y la precisión de las instalaciones de acabado.

Pruebas estandarizadas para la evaluación del rendimiento

Las pruebas más utilizadas para evaluar el rendimiento técnico incluyen

- UNI EN ISO 10545-7: resistencia a la abrasión (prueba PEI);

- UNI EN ISO 10545-4: resistencia a la flexión y módulo de rotura;

- UNI EN ISO 10545-13: resistencia química a sustancias ácidas, básicas y disolventes;

- EN 16165: determinación de las propiedades antideslizantes con el método del péndulo (PTV);

- Pruebas espectrofotométricas para el control de las variaciones cromáticas entre lotes.

El uso de los granos DRY-LUX de Sicer, por ejemplo, permite alcanzar pérdidas de peso inferiores a 0,09 mg incluso en ciclos PEI 4 de 6000 revoluciones.

Normativas técnicas de referencia

El cumplimiento de las normas técnicas es fundamental para garantizar:

- Seguridad de uso (por ejemplo, en lugares públicos);

- La conformidad con las especificaciones del pliego de condiciones;

- Acceso a mercados internacionales con normas diferentes (por ejemplo, ANSI A137.1 en EE. UU.).

Además de las normas ISO y EN, las empresas cerámicas cuentan con certificaciones voluntarias (por ejemplo, ISO 9001) para demostrar la fiabilidad de sus procesos.

Métodos de verificación de la conformidad

La verificación de la conformidad técnica se lleva a cabo mediante:

- Controles en línea (automatización, sensores, visión artificial);

- Controles fuera de línea (laboratorio de calidad con muestreo);

- Auditorías internas periódicas;

- Pruebas comparativas entre lotes e historial de calidad;

- Fichas técnicas e informes de laboratorio adjuntos al producto.

Estas herramientas garantizan una trazabilidad completa y una mejora continua del ciclo productivo. Para los responsables de calidad y los técnicos de laboratorio, disponer de datos objetivos y comparables es una condición esencial para la liberación de lotes coherentes y de alto rendimiento.

Aplicaciones industriales y sectores de uso

El gres porcelánico apomazado se ha consolidado como una de las soluciones más versátiles en el panorama de las superficies cerámicas, gracias a su capacidad para combinar estética, prestaciones técnicas y facilidad de mantenimiento. Sus aplicaciones industriales y comerciales abarcan una amplia gama de contextos, cada uno con necesidades específicas en términos de rendimiento, seguridad y durabilidad.

Consideraciones técnicas para diferentes usos

La elección del gres apomazado debe tener en cuenta las condiciones de uso:

- En interiores con tráfico medio, ofrece un rendimiento óptimo con un bajo nivel de mantenimiento.

- En zonas con riesgo de humedad (por ejemplo, baños, spas, entradas), debe evaluarse el coeficiente de fricción;

- En entornos industriales o exteriores, se recomiendan acabados estructurados o apolidos con tecnología DRY-LUX integrada con granallas de alto agarre.

En todas las aplicaciones, la adopción de un acabado apomazado permite elevar la percepción de calidad y valor del espacio, manteniendo una gestión eficiente en el tiempo.

Criterios de selección para aplicaciones específicas

Para una selección consciente del producto, los diseñadores deben evaluar:

- Nivel de tráfico peatonal previsto;

- Necesidades de limpieza y mantenimiento;

- Requisitos estéticos e imagen de marca;

- Restricciones normativas (por ejemplo, antideslizantes);

- Compatibilidad con otros materiales y acabados arquitectónicos.

La versatilidad del gres porcelánico apomazado, especialmente si se fabrica con sistemas técnicos avanzados como los de Sicer, permite personalizar la intervención en función de las condiciones operativas y las expectativas del proyecto, sin comprometer la durabilidad y la calidad percibida del revestimiento.

Conclusiones

El gres porcelánico apomazado se confirma como una solución cerámica de alto contenido tecnológico, capaz de responder a las exigencias estéticas y prestacionales en contextos profesionales, arquitectónicos e industriales. Sus principales características técnicas, como la compacidad, el brillo modulable, la buena resistencia al desgaste y la facilidad de limpieza, lo hacen especialmente adecuado para proyectos que requieren equilibrio entre funcionalidad e imagen.

Para los técnicos de laboratorio, los responsables de I+D y los diseñadores, es fundamental tener en cuenta todas las variables que influyen en la elección de este acabado: desde el tipo de soporte cerámico hasta las formulaciones de los granos, pasando por las condiciones ambientales de uso. El profundo conocimiento del proceso de apilado, de sus tecnologías y de los ensayos de calidad asociados permite una selección consciente y orientada a la máxima durabilidad.

De cara al futuro, se destaca una creciente integración entre la automatización, las formulaciones funcionales y la sostenibilidad medioambiental. Las empresas que invierten en investigación y desarrollo, como Sicer con sus granos DRY-LUX, están marcando el camino hacia superficies cada vez más eficaces, personalizables y compatibles con ciclos de producción de bajo impacto.

El gres apomazado, como acabado de moda, está evolucionando hacia un nuevo estándar técnico para la industria cerámica contemporánea.

Preguntas frecuentes

FAQ

Es un tipo de baldosa de gres porcelánico sometida a un proceso de pulido mecánico que le confiere un brillo controlado, a medio camino entre el efecto natural y el brillante.

El gres natural no se somete a tratamientos posteriores a la cocción y tiene un aspecto mate y material. El gres apomazado, en cambio, se pule superficialmente, lo que lo hace más reflectante y compacto, pero con valores antideslizantes inferiores.

Se puede utilizar en ambientes interiores con tráfico medio, siempre que se elijan los granos técnicos adecuados y se compruebe el coeficiente de fricción (generalmente R9-R11). En ambientes muy húmedos o sujetos a las normas R12-R13, es aconsejable optar por acabados estructurados.

Basta con un mantenimiento ordinario con detergentes neutros. Para conservar su brillo, se recomienda evitar los detergentes agresivos y utilizar paños de microfibra. En caso de tráfico intenso, son útiles los tratamientos hidrófugos periódicos.

Si se fabrica correctamente, puede garantizar una larga duración incluso en entornos profesionales. Los granitos GRA DRY-LUX de Sicer, por ejemplo, ofrecen resistencia química, ausencia de porosidad y una excelente estabilidad dimensional.

Sí. Gracias a su versatilidad estética y compacidad, también es ideal para revestimientos murales, especialmente en entornos comerciales y espacios directivos donde se requiere un acabado elegante pero técnico.

– Aplicación en seco sin desperdicio;

– Brillo profundo y controlado;

– Ausencia de porosidad;

– Alta resistencia a los arañazos y a los agentes químicos;

– Compatibilidad con diferentes colores y modelos cerámic

El gres apomazado fabricado con la tecnología DRY-LUX de Sicer representa una de las soluciones más avanzadas disponibles en la actualidad: combina valor visual, prestaciones mecánicas y fiabilidad técnica para la industria cerámica.