Índice

- Introducción

- Análisis de las materias primas cerámicas

- Procesos de transformación industrial

- Cocción: transformación definitiva de las propiedades

- Esmaltes y materiales vitrificantes: la contribución artificial

- Clasificación técnica: ¿natural, artificial o híbrido?

- Aspectos medioambientales y sostenibilidad

- Innovaciones contemporáneas en el sector

- Gránulos técnicos Sicer: la contribución de la ingeniería a las superficies cerámicas

- Conclusiones científicas sobre la naturaleza de la cerámica

- Preguntas frecuentes

Introducción

La clasificación de los materiales como «naturales» y «artificiales» es una cuestión clave en la ciencia de los materiales, pero también un área ambigua cuando se trata de materiales procesados como la cerámica. En términos técnicos, un material natural es una sustancia que se encuentra en la naturaleza sin modificaciones sustanciales (como la madera, la piedra o la arcilla cruda), mientras que un material artificial se obtiene mediante procesos de síntesis química y no existe en la naturaleza (como las resinas poliméricas o los plásticos). Entre estos dos extremos se encuentra una categoría intermedia: los materiales procesados, es decir, materiales naturales modificados por procesos industriales, pero sin una recombinación molecular completa.

La cerámica, en todas sus formas, desde los azulejos tradicionales hasta la cerámica técnica, desafía cualquier clasificación única. Aunque sus materias primas son naturales, los procesos a los que se somete (molienda, mezcla, prensado, cocción a temperaturas extremas) la transforman tan radicalmente que se convierte en un nuevo material con propiedades estructurales, químicas y ópticas profundamente diferentes de las de los materiales originales.

Para los profesionales del sector cerámico, en particular para los responsables de I+D y los técnicos de laboratorio, comprender la naturaleza híbrida de la cerámica no es solo una cuestión académica. Es un punto de partida para:

- elegir las formulaciones adecuadas en función del tipo de uso requerido (interior/exterior, técnico/estético);

- desarrollar nuevas soluciones decorativas o funcionales;

- evaluar el impacto medioambiental de los procesos de producción y de los materiales utilizados;

- posicionar correctamente el producto en el mercado, también desde el punto de vista normativo y de la sostenibilidad.

En este artículo, analizaremos desde un punto de vista científico y técnico todas las etapas que lleva a un material natural a convertirse en un producto cerámico avanzado, evaluando las implicaciones para su clasificación y aplicación. Esto proporcionará información útil sobre la situación actual de la cerámica en el panorama contemporáneo de los materiales.

Análisis de materias primas cerámicas

Origen natural

Las principales materias primas cerámicas (arcillas, feldespatos, caolín, cuarzo) proceden de rocas de origen natural. Se forman mediante procesos geológicos a lo largo de miles de años y son mezclas heterogéneas de silicatos de aluminio, a menudo acompañadas de impurezas minerales que influyen en su comportamiento técnico.

Composición química

Estos materiales tienen composiciones variables:

- Arcillas: hidratadas, plásticas y refractarias, aluminosilicatos

- Feldespatos: fundentes alcalinos, facilitan la vitrificación

- Cuarzo: inerte, regula la contracción y la dilatación térmica

La naturaleza química es clave para comprender la reactividad durante la cocción.

Variabilidad natural

Las mismas arcillas pueden cambiar de color, plasticidad o contenido de óxido dependiendo de la cantera, el yacimiento geológico y el tamaño del grano.

Procesos de transformación industrial

Preparación de materias primas

El primer paso en la producción cerámica es la preparación de las materias primas, una fase que requiere precisión y control. Las materias primas, principalmente arcillas, feldespatos, cuarzo y caolín, se someten a un ciclo de trituración mecánica y posterior micronización para obtener un tamaño de partícula controlado y reactivo. Este paso es crucial para garantizar una distribución uniforme de las partículas, reducir la presencia de impurezas y optimizar la reactividad físico-química en los pasos posteriores.

El polvo obtenido se mezcla en plantas húmedas o secas, a menudo con la adición de aditivos o aglutinantes orgánicos, con el fin de mejorar sus propiedades reológicas y su capacidad de prensado. El objetivo es obtener una mezcla homogénea, estable y fácil de trabajar que pueda garantizar un rendimiento constante en toda la línea de producción.

Formando

Una vez preparada, la mezcla se transforma en un producto semiacabado mediante diversas técnicas de conformación, elegidas en función del tipo de producto deseado:

- Prensado: el más común en la producción de baldosas, consiste en el uso de prensas hidráulicas que compactan el polvo en moldes, obteniendo placas con densidad uniforme y geometrías precisas.

- Extrusión: utilizada para productos de sección continua, como klinker y tiras, permite dar forma a mezclas plásticas empujándolas a través de una matriz, lo que resulta útil para formas complejas o estructuras huecas.

- Fundición: utilizada para productos complejos como los sanitarios, aprovecha la capacidad de moldeabilidad de las mezclas fluidas en moldes porosos que absorben el agua y dejan un residuo sólido adherido a la forma deseada.

Cada método afecta al comportamiento mecánico y térmico del material, por lo que la elección de la tecnología de conformado es un aspecto estratégico que depende del uso previsto del producto cerámico.

Secado

Una vez completado el moldeado, el producto en bruto (también conocido como «verde») se somete a un secado controlado con el objetivo de eliminar la humedad libre presente en la mezcla. Este paso es esencial para evitar tensiones internas y grietas que podrían comprometer su integridad durante la cocción.

El secado se lleva a cabo en hornos especiales o túneles de aire caliente, y su eficacia influye directamente en:

- porosidad residual

- contracción dimensional

- resistencia mecánica inicial

Parámetros como la temperatura, la velocidad del aire y la duración se calibran en función de la composición de la mezcla y la forma de la pieza.

Transformaciones físicas previas al disparo

During these stages, the raw materials gradually lose their original characteristics. Clay, for example, transforms from a plastic and malleable material into a rigid and fragile body, ready for firing.

Las transformaciones físicas y mecánicas incluyen:

- Cambios estructurales en la matriz arcillosa

- Orientación de las partículas durante el prensado

- Aparición de fenómenos de sinterización superficial en presencia de aditivos

En este punto, el material ya no es simplemente la suma de sus materias primas, sino un sistema técnico prediseñado, listo para someterse a la metamorfosis final y crucial: la cocción.

Cocción: la transformación final de las propiedades.

La cocción representa el punto de no retorno en el ciclo de producción cerámica: es el momento en el que el material pasa de un estado bruto e inestable a un estado sólido, coherente y definitivo. Esto se produce a través de una serie de transformaciones químicas, físicas y estructurales inducidas por el calor, que transforman el material cerámico en algo completamente nuevo en comparación con la suma de sus materias primas originales.

Reacciones químicas durante la cocción

Durante la cocción, que suele tener lugar entre 1000 °C y 1250 °C, dependiendo de la composición de la mezcla, se producen numerosas reacciones inducidas térmicamente:

- Deshidroxilación de la arcilla: las arcillas pierden agua estructural, transformándose de filosilicatos en fases amorfas más estables.

- Fusión parcial de fundentes (por ejemplo, feldespatos): estos componentes comienzan a licuarse, formando una fase vítrea.

- Sinterización: las partículas sólidas se unen entre sí, reduciendo la porosidad y aumentando la resistencia mecánica.

- Cristalización de nuevas fases: como la mullita (3Al₂O₃·2SiO₂), que se forma por reacciones entre el caolín y la sílice, lo que le confiere altas propiedades mecánicas y resistencia térmica.

Estas reacciones transforman el cuerpo cerámico en una estructura heterogénea, compuesta por fases vítreas y cristalinas, que definen sus propiedades finales.

Variaciones estructurales y ópticas

A nivel microestructural, la cocción determina:

- reducción de la porosidad (de >10 % a <1 % en algunos gres técnicos)

- estabilización dimensional

- desarrollo del color gracias a la interacción entre los óxidos colorantes y la fase vítrea

- variaciones en la reflectancia y la transparencia

Una vez cocido, el material cerámico se vuelve inerte, higiénico, mecánicamente estable y resistente a los agentes químicos y atmosféricos. Es esta estabilidad la que lo hace adecuado para aplicaciones en entornos industriales, públicos o al aire libre.

Impacto en el comportamiento técnico

Las características técnicas resultantes de la cocción son decisivas para el rendimiento del producto final:

- resistencia a la flexión (hasta 40-50 MPa para el gres porcelánico)

- coeficiente de dilatación térmica controlado (esencial para suelos radiantes)

- durabilidad en el tiempo incluso bajo estrés mecánico o térmico

Las propiedades antideslizantes, cuando son necesarias, también dependen de la microestructura final obtenida tras la cocción, que puede diseñarse añadiendo granulado, relieves o tratamientos superficiales, como en la línea NEXT EXPERIENCE SURFACES de Sicer.

Irreversibilidad del proceso

Una vez completada, la cocción es irreversible. No existe ningún tratamiento físico o químico que pueda devolver el material a su estado original. Esto marca la transición completa de material natural a material artificial, con propiedades que dependen tanto de la composición inicial como de la curva térmica aplicada.

Esmaltes y materiales vitrificables: la contribución artificial

Aunque la cerámica se origina a partir de materias primas naturales, una parte importante de sus propiedades estéticas y funcionales depende de elementos desarrollados íntegramente en la industria, como los esmaltes, las fritas vitrificantes y los materiales decorativos. Estos componentes no solo completan el ciclo de producción, sino que también modifican radicalmente su rendimiento.

Composición y función de los esmaltes cerámicos

El esmalte cerámico es una mezcla vítrea que, cuando se aplica a la superficie del sustrato cerámico y se cuece, forma una fina capa protectora y decorativa.

Desde el punto de vista químico, el esmalte está compuesto por:

- Óxidos formadores de vidrio (Na₂O, K₂O, CaO)

- Óxidos formadores de vidrio (SiO₂, B₂O₃)

- Estabilizadores y modificadores (Al₂O₃, ZnO, TiO₂)

- Pigmentos y agentes opacificantes

Estos componentes se mezclan previamente y se someten a una fusión a alta temperatura (1300-1500 °C), para luego enfriarse rápidamente y molerse: así se produce la frita cerámica, la base de casi todos los esmaltes industriales. Este proceso es completamente artificial: ninguna de las etapas se da en la naturaleza.

Esmaltes funcionales y especiales

En las últimas décadas, se ha producido un cambio de los esmaltes «neutros» a formulaciones avanzadas capaces de conferir altas propiedades técnicas y un gran rendimiento estético a las superficies cerámicas. Los esmaltes ya no desempeñan una función protectora pasiva, sino que se han convertido en parte integrante del diseño funcional del producto.

Entre las principales características se encuentran:

- mejor resistencia química y mecánica, útil en entornos industriales, contract o exteriores;

- interacción optimizada con tintas digitales, para garantizar la estabilidad del color durante la cocción;

- versatilidad estética, gracias a los diferentes acabados superficiales (brillante, mate, satinado) y a las diferentes curvas de fusión.

Sicer ofrece una gama completa de esmaltes cerámicos para aplicaciones tradicionales o digitales, formulados para garantizar:

- fusibilidad controlada y compatibilidad con los sustratos,

- profundidad visual y transparencia cuando se requiere,

- interacción específica con los granos en aplicaciones en relieve utilizando cola digital.

Los esmaltes Sicer están diseñados para adaptarse a las necesidades específicas de cada ciclo de producción y se integran perfectamente con las tecnologías de decoración contemporáneas, incluidas las aplicaciones digitales multinivel y el uso sinérgico con granos y adhesivos.

Tintas digitales y decoraciones avanzadas

La decoración cerámica ha experimentado una transformación radical con la introducción de la impresión digital por inyección de tinta, que ha sustituido a los métodos tradicionales de serigrafía y rotograbado. Las tintas cerámicas digitales están compuestas por suspensiones de óxidos y pigmentos micronizados en vehículos orgánicos o disolventes específicos, diseñados para garantizar la estabilidad de la impresión, la fusibilidad y la interacción con los esmaltes.

Hoy en día, la industria está evolucionando hacia una nueva generación de tintas de alto valor añadido que no solo son capaces de decorar, sino también de reducir el impacto medioambiental del ciclo de producción.

Sicer está a la vanguardia con dos líneas de investigación avanzadas:

- Tintas eco-solventes LOW EMISSION (LE), patentadas, con:

- reducción certificada de COV, aldehídos y TOC de hasta un 70 % en comparación con las mejores tintas ecológicas del mercado,

- sin olor y alta compatibilidad con todos los cabezales de impresión,

- excelente rendimiento estético y cromático,

- base totalmente personalizable en cuanto a color y efecto.

- Tintas A BASE DE AGUA (WB) actualmente en fase avanzada de desarrollo, diseñadas para combinar el rendimiento gráfico con la máxima compatibilidad medioambiental y preparar al sector para futuros desarrollos normativos en línea con los criterios ESG.

Estos se complementan con adhesivos digitales a base de agua, diseñados para aplicaciones en relieve con granos: disponibles en versiones para altas y bajas temperaturas, garantizan precisión gráfica, excelente adhesión y emisiones mínimas.

Gracias a estas inversiones, Sicer confirma su papel como socio tecnológico para la decoración cerámica sostenible, certificada y de alto rendimiento, contribuyendo de manera concreta a los objetivos ESG de los fabricantes de cerámica.

El papel de los materiales decorativos en el rendimiento final

Además de su valor estético, los materiales decorativos influyen en:

- Resistencia a la abrasión (por ejemplo, granos duros frente a esmaltes blandos)

- Coeficiente de fricción (a través de la textura y las aplicaciones estructuradas)

- Resistencia a los rayos UV (tintas inorgánicas estables a la luz)

- Resultados del color tras la cocción, que dependen de la interacción con la curva térmica

En resumen, los esmaltes, las fritas y las tintas son el corazón tecnológico de las baldosas cerámicas. Son el resultado de la investigación industrial y representan su contribución artificial más evidente: un componente insustituible, sin el cual el material cerámico moderno perdería sus características más distintivas. Y Sicer lo sabe bien.

Clasificación técnica: ¿natural, artificial o híbrida?

El debate sobre la clasificación de la cerámica como material natural o artificial no es meramente semántico, sino que tiene importantes implicaciones para los técnicos de laboratorio, los responsables de I+D y los compradores de la industria cerámica. Una definición correcta ayuda a posicionar el producto dentro de las cadenas de suministro industriales, compararlo con materiales alternativos y orientar las decisiones de diseño en términos de sostenibilidad, rendimiento y normativa.

¿Dónde encaja la cerámica?

Al analizar su composición, procesos de producción y comportamiento final, la cerámica no puede considerarse ni totalmente natural ni completamente artificial, pero pertenece claramente a la categoría de materiales procesados.

| Criterios técnicos | Cerámica |

| Origen de las materias primas | Natural (arcilla, feldespato, cuarzo) |

| Procesamiento industrial | Extenso e irreversible |

| Composición final | Diferente del original |

| Estructura microcristalina | En gran parte diseñado |

| Funcionalización | Estético, técnico, mecánico. |

Durante el ciclo de producción, las materias primas cerámicas sufren cambios que las hacen imposibles de separar o devolver a su forma original. El producto final es un material compuesto, vítreo y cristalino, inerte, indeformable y de alto rendimiento.

Comparación con otros materiales de construcción

Para comprender mejor el posicionamiento de la cerámica, puede resultar útil compararla con otros materiales ampliamente utilizados en los sectores de la construcción y la arquitectura:

| Material | Origen | Proceso | Clasificación técnica |

| Madera | Natural | Mínimo | Natural |

| Cemento | Natural + Artificial | Alto | Artificial (reactivo) |

| Vidrio | Natural | Alto | Transformed (amorfo) |

| Plástico | Sintético | Muy alto | Artificial |

| Cerámica | Natural | Alto | Material transformado (híbrido) |

Este posicionamiento híbrido confiere a la cerámica versatilidad de aplicación, pero también exige una mayor concienciación en la gestión del ciclo de producción, la comunicación técnica y las opciones de diseño.

Implicaciones para el sector cerámico

La clasificación de la cerámica como material procesado de alta tecnología tiene implicaciones concretas en varios frentes:

- En la comunicación técnica con diseñadores, arquitectos y compradores

- En la evaluación medioambiental y el ciclo de vida

- En la búsqueda de soluciones decorativas y funcionales que aprovechen al máximo las posibilidades que ofrece su naturaleza técnica

Comprender y comunicar correctamente la naturaleza híbrida de la cerámica no es solo una cuestión académica, sino una herramienta para generar valor en toda la cadena de suministro, desde la formulación hasta el marketing técnico.

Aspectos medioambientales y sostenibilidad

Cualquier reflexión sobre la naturaleza de la cerámica debe incluir una evaluación de su impacto medioambiental. En un contexto industrial cada vez más centrado en la circularidad, la descarbonización y los estándares ESG, comprender la sostenibilidad de los materiales cerámicos es esencial para los responsables de I+D, los compradores y los responsables de la toma de decisiones estratégicas.

Impacto medioambiental de las materias primas

Las materias primas utilizadas en la producción cerámica —arcillas, feldespatos, cuarzo— se obtienen mediante procesos de extracción no renovables. Sin embargo:

- son abundantes en la naturaleza,

- no requieren procesos químicos complejos para su uso,

- no liberan sustancias peligrosas durante su uso ni al final de su ciclo de vida.

El verdadero problema medioambiental no es su origen natural, sino la forma en que se extraen, transportan y gestionan estos recursos. Recurrir a proveedores locales o con un bajo impacto logístico reduce significativamente la huella de carbono.

Procesos de producción con alto consumo energético.

El principal problema crítico del sector cerámico es su elevado consumo energético:

- El secado y la cocción requieren grandes cantidades de calor (a menudo procedente de combustibles fósiles),

- la cocción continua implica emisiones directas de CO₂, óxidos de nitrógeno (NOₓ), azufre (SOₓ) y partículas en suspensión.

Es en esta etapa cuando las empresas pueden implementar estrategias de sostenibilidad:

- optimización de los ciclos térmicos,

- recuperación de calor de los hornos,

- uso de combustibles alternativos o mezclas de metano/hidrógeno,

- digitalización del control de procesos para reducir los residuos y los desechos.

Comparación con materiales artificiales

En comparación con los materiales totalmente artificiales (como las resinas, el PVC o el linóleo), la cerámica:

- No emiten COV (compuestos orgánicos volátiles).

- No se degradan bajo la acción del calor o los rayos UV.

- No liberan microplásticos.

- Tienen una vida útil media de más de 30 años en aplicaciones de construcción.

Esta longevidad intrínseca compensa en parte el alto impacto de la fase de producción, lo que convierte a la cerámica en una opción preferible desde el punto de vista del ACV (Análisis del Ciclo de Vida).

Reciclabilidad y gestión al final de la vida útil

El material cerámico cocido es químicamente inerte, no biodegradable, pero reciclable en numerosas aplicaciones secundarias. Entre los principales usos se encuentran:

- trituración para subbases de carreteras, soleras drenantes y rellenos inertes;

- inclusión en mezclas cerámicas secundarias para productos rústicos o técnicos con baja plasticidad;

- uso en cementos puzolánicos, como sustituto parcial del clinker de alta emisión;

- aplicación en productos de aislamiento acústico o industrial.

Al mismo tiempo, muchas empresas cerámicas han implementado prácticas internas de economía circular, entre las que se incluyen:

- Recuperación de residuos brutos (mezclas, arena, esmaltes sin cocer).

- Reintegración de residuos de esmalte o tinta en ciclos posteriores.

- Reutilización del agua de proceso mediante plantas de recirculación y tratamiento.

Sicer también está muy comprometida en este ámbito: en sus plantas de producción se han implementado sistemas de reutilización del agua de proceso, lo que reduce el consumo total de agua y mejora la eficiencia medioambiental de todo el ciclo decorativo. Este enfoque, que forma parte de una visión más amplia de sostenibilidad certificada, contribuye a los objetivos ESG de la cadena de suministro y a la transición hacia una cerámica industrial más responsable.

El caso Sicer: innovación y sostenibilidad integrada

Sicer ha realizado inversiones estratégicas en la búsqueda de soluciones decorativas digitales con bajo impacto medioambiental, con especial atención a la reducción de las emisiones de COV y al cumplimiento de los criterios ESG.

Las principales innovaciones incluyen:

- Tintas digitales DE BAJAS EMISIONES, con base solvente y fórmula patentada, que reducen significativamente las emisiones de compuestos orgánicos volátiles (COV), aldehídos y TOC, mejorando las condiciones medioambientales en la producción.

- Tintas digitales A BASE DE AGUA, actualmente en fase avanzada de desarrollo, diseñadas para combinar sostenibilidad y rendimiento gráfico con vistas al futuro;

- Adhesivos digitales a base de agua, utilizados para aplicaciones en relieve con granos, que garantizan la adhesión, la precisión estética y las bajas emisiones.

Estas soluciones no solo mejoran el impacto medioambiental del ciclo decorativo, sino que también son un elemento clave en la estrategia ESG de muchos fabricantes de cerámica. En un mercado cada vez más atento a la trazabilidad, la seguridad química y la transparencia, Sicer es un socio tecnológico para la transición sostenible de la industria cerámica.

Innovaciones contemporáneas en el sector

La evolución del sector cerámico en los últimos veinte años se ha acelerado considerablemente, impulsada por tres factores principales: la digitalización de los procesos, la funcionalización de las superficies y la sostenibilidad medioambiental. Para los responsables de I+D y los técnicos de laboratorio, estar al día de estos cambios significa anticiparse a las tendencias del mercado y centrar el desarrollo de los productos en requisitos normativos y de rendimiento cada vez más complejos.

Materiales decorativos avanzados

Los materiales decorativos ya no son simples herramientas estéticas, sino auténticos agentes funcionales capaces de influir en el rendimiento de las superficies cerámicas.

Hoy en día, gracias a formulaciones complejas y aplicaciones multicapa, las decoraciones pueden integrar:

- efectos ópticos avanzados (metálicos, nacarados, opalescentes),

- resistencia mecánica diferenciada (granulosidad dura para zonas de mucho tránsito),

- funciones específicas como antibacterianas o fotocatálisis (por ejemplo, dióxido de titanio activado por rayos UV).

Los microgranos calibrados que ofrece Sicer en la línea NEXT EXPERIENCE SURFACES son un claro ejemplo de cómo la decoración también puede influir en el coeficiente de fricción, mejorando la resistencia al deslizamiento y manteniendo al mismo tiempo una alta facilidad de limpieza y la calidad estética de la superficie.

Tecnologías digitales e impresión por inyección de tinta

La transición de la serigrafía a la decoración digital por inyección de tinta ha transformado la relación entre el diseño y la producción cerámica:

- Se trabaja con bases de datos de colores y texturas digitales,

- la decoración se integra con el modelado de superficies en 3D (efectos texturizados, relieves, grabados),

- se reduce el consumo de materia prima y se optimiza el rendimiento por metro cuadrado.

Este contexto ha dado lugar a innovaciones como:

- adhesivo digital: permite aplicaciones selectivas de granulosidad para crear efectos tridimensionales precisos y repetibles;

- tintas al agua: reducen las emisiones de COV y mejoran la seguridad medioambiental;

- software predictivo para gestionar las curvas de cocción y optimizar el color en el horno.

Formulaciones ecológicas

Las nuevas exigencias normativas y del mercado están impulsando una transición hacia una química más limpia y transparente. Entre las innovaciones en este ámbito se incluyen:

- Fritas de bajas emisiones, diseñadas para fundirse a temperaturas más bajas y liberar menos gases de efecto invernadero.

- Esmaltes sin plomo ni cadmio, que cumplen con la normativa REACH.

- Flujos de producción cerrados, que reciclan el agua, los residuos brutos y los residuos de esmaltado.

En línea con esta orientación, Sicer ha desarrollado una gama completa de productos decorativos centrados en la sostenibilidad del proceso, combinando la investigación química con la eficiencia productiva y la compatibilidad medioambiental.

Tendencias: de la estandarización a la personalización

Una tendencia emergente es el cambio de la producción masiva estandarizada a la personalización bajo demanda:

- micro lotes bajo demanda,

- decoraciones bajo demanda para arquitectos y trabajos por encargo,

- superficies funcionalizadas para aplicaciones especializadas (por ejemplo, sanidad, hostelería, recubrimientos técnicos industriales).

Esta flexibilidad es posible gracias a la combinación de materiales inteligentes y tecnologías digitales, que permiten crear productos de alto valor añadido incluso en pequeños volúmenes.

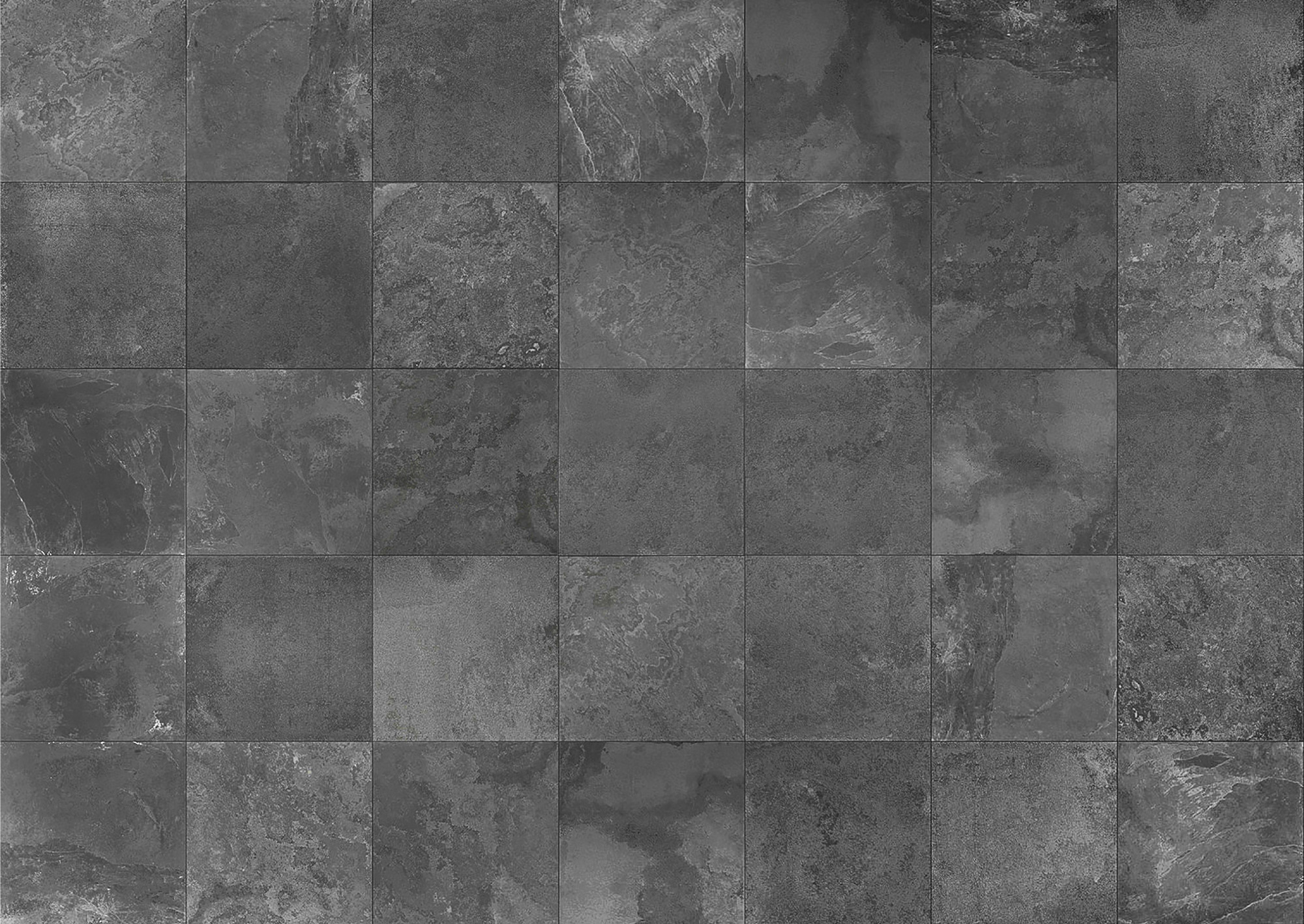

Granulados técnicos Sicer: la contribución de la ingeniería a las superficies cerámicas

Los granulos transparentes de alta resistencia (línea GHR) y los granulos pulidos para aplicaciones en seco (línea GRA DRY-LUX) representan una de las soluciones tecnológicamente más avanzadas desarrolladas por Sicer para la funcionalización de superficies cerámicas. Son el resultado de una cuidadosa selección de materias primas de vidrio y de un avanzado control de la fusión y la granulación.

Las características distintivas incluyen:

- alta transparencia óptica, que mejora los gráficos digitales;

- resistencia a la abrasión y a los agentes químicos;

- coeficiente de fricción personalizable, útil en entornos con mucho tráfico;

- se puede aplicar en seco o en húmedo, con una amplia gama de tamaños de grano.

Desde el punto de vista técnico, la gama Sicer destaca por:

- la presencia de fases cristalinas funcionales (wollastonita, plagioclasa), tal y como destaca el análisis XRD;

- control continuo de la composición y la fusibilidad;

- optimización de la tensión y la planitud mediante un estudio preliminar con un flexómetro.

De este modo, los gránulos se convierten en un elemento técnico activo en la definición del rendimiento superficial del material cerámico, lo que refuerza aún más la tesis del artículo: la cerámica contemporánea es un sistema de ingeniería en el que la estética, la función y la tecnología coexisten de forma sinérgica.

Descubra la gama completa de granos técnicos Sicer.

Conclusiones científicas sobre la naturaleza de la cerámica

El análisis técnico muestra que la cerámica no puede clasificarse como un material puramente natural o completamente artificial. Se trata de un material transformado, cuya naturaleza híbrida surge de una compleja combinación de:

- materias primas de origen geológico,

- procesos industriales altamente tecnológicos,

- intervenciones funcionales avanzadas (esmaltes, tintas, granos),

- transformaciones químico-físicas irreversibles durante la cocción.

Esta naturaleza compuesta es lo que hace que la cerámica sea un material tan versátil y apreciado en contextos arquitectónicos, técnicos y decorativos.

Una nueva definición posible: material de ingeniería basado en la naturaleza.

Podemos definir la cerámica moderna como un material de ingeniería de origen natural, en el que el origen de las materias primas sigue siendo reconocible, pero el comportamiento del producto acabado es completamente nuevo, diseñado para satisfacer:

- requisitos mecánicos,

- necesidades estéticas,

- restricciones normativas y medioambientales.

En otras palabras, la cerámica es tanto diseño como material, el resultado tangible de un proceso que combina la ciencia de los materiales, la ingeniería del color, la sostenibilidad y la cultura industrial.

Implicaciones para el sector cerámico

Para el sector cerámico, esta concienciación representa una palanca estratégica:

- permite valorizar el saber hacer industrial como elemento diferenciador,

- orienta las decisiones de I+D hacia formulaciones cada vez más eficaces y sostenibles,

- refuerza la posición competitiva de los fabricantes que invierten en innovación.

Saber comunicar correctamente la complejidad científica y técnica de la cerámica, sin reducirla a eslóganes simplistas, se convierte también en un factor crítico en las relaciones con arquitectos, contratistas generales, compradores y partes interesadas sensibles a la sostenibilidad.

Conclusión

La pregunta inicial —¿la cerámica es un material natural o artificial?— solo puede responderse reconociendo su naturaleza híbrida, artificial y evolutiva. Es esta identidad compleja la que constituye la verdadera fuerza del material cerámico contemporáneo: un sofisticado equilibrio entre sus raíces naturales y su futuro industrial.

Preguntas frecuentes

FAQ

La cerámica es un material transformado: se obtiene a partir de materias primas naturales, como arcillas y feldespatos, pero se modifica radicalmente mediante procesos industriales —trituración, moldeado, cocción— que alteran su estructura, composición y comportamiento. El resultado es un material diseñado, estable y funcional.

Técnicamente, ninguno de los dos. La cerámica se encuentra entre los materiales naturales y artificiales, ya que se produce a partir de componentes naturales, pero sufre transformaciones físicas y químicas que la convierten en un nuevo producto en comparación con el origen geológico de sus materias primas. La definición de material híbrido o transformado es correcta.

– Natural: materiales disponibles en la naturaleza y utilizados con modificaciones mínimas (por ejemplo, madera, piedra, arcilla cruda).

– Artificial: materiales sintetizados íntegramente en un laboratorio o planta industrial (por ejemplo, polímeros plásticos, fibra de vidrio, resinas epoxi).

– Transformados (como la cerámica): materiales naturales sometidos a un procesamiento exhaustivo que modifica su estructura original.

Las materias primas cerámicas proceden de yacimientos geológicos naturales:

– Las arcillas se derivan de rocas sedimentarias ricas en silicatos de aluminio,

– Los feldespatos son minerales intrusivos procedentes de rocas magmáticas,

– El cuarzo es un componente habitual de muchas arenas silíceas.

Estos materiales se seleccionan, refinan y procesan industrialmente para crear baldosas, revestimientos y cerámicas técnicas.